Ниже описана сборка

ЧПУ стола своими руками под управлением компьютера с программой

Mach3.

Сейчас плазморезы с ЧПУ под управлением

компьютера (Mach3) мы не делаем, перешли на применение автономного контроллера ЧПУ

с ТНС собственного производства.

ТНС

(Torch Height Control )

Автоматический контроль высоты плазменной горелки по

напряжению дуги.

"Сделать сложно и дорого —

легко. Сделать просто и разумно — гораздо сложнее." Александр Журба.

Начнём с теории. При включении аппарата плазменной резки на

катод (электрод) и деталь подаётся напряжение примерно 300В,

т.к. катод и сопло не

имеют контакта, разделены изолирующим диффузором, то ничего

не происходит ток через эту цепь не идёт. Для "поджига"

плазмы используется слабый высоковольтный разряд, длина его

дуги до 20-30мм, как искра зажигания у машины или искра от

кремния зажигалки. Эта искра создает токопроводящий мостик, через который пробивается рабочий ток.

(хочу напомнить, что плазма - проводник). Источник тока

плазмы контролирует силу тока, а напряжение имеет большой

разбег 70-250В. Чем дальше горелка от детали тем больше

длина плазмы тем больше сопротивление цепи вследствие чего

выше напряжение. Для того чтобы держать сопло плазменной

горелки на расстоянии 2-4мм от детали, нужно ориентируясь по

напряжению 90-120В, управлять приводом оси

Z.

Существует множество систем контроля высоты по напряжению

дуги. И у всех есть свои

преимущества и недостатки (в основном проблемы с надёжностью

и ремонтопригодностью). Источник тока

для плазменной резки в особенности дешёвые китайские

излучают огромнейшие помехи во всех диапазонах. Для

наглядности достаточно провести эксперимент: прикрепите

кусочки проводов к обычному светодиоду, при включенной

плазме он будет мигать в другом конце помещения. При работе

плазменной резки глушится радио, телевизор, связь и виснут

незаземлённые компьютеры.

По этому технологии контроля высоты плазмы с использованием

микроконтроллера или полевых транзисторов в большинстве

случаев обречены на

недолгую и насыщенную настройками жизнь. Помимо прямого пробоя есть ещё и индуктивные наводки, которые

представляют особую опасность для слаботочных низковольтных

систем.

Сделать систему автоматического контроля

высоты плазменной горелки по напряжению дуги на

микроконтроллере AVR

(например

ATmega8, ATmega32) пара пустяков. Вопрос в ремонтопригодности.

Если такая система на микроконтроллере

перестанет работать, то отремонтировать её может

только её создатель, так же, если изделие на

микроконтроллере нуждается в ремонте - то проще сделать новое

с нуля , чем чинить чужое.

При разработке системы

автоматического контроля высоты плазменной дуги

прежде всего было уделено внимание простоте

конструкции, и возможности отремонтировать

своими силами обычному электрику в любом колхозе

или ауле.

Для измерения напряжения

плазменной дуги надо использовать высокоомный

вход без конденсаторов и стабилитронов, чтобы не

уменьшать силу искры поджига. Так же обязательна

гальваническая развязка между измеряемым

напряжением и исполнительными механизмами.

Возможна автономность (от компьютера) работы.

Схема ТНС системы

автоматического контроля высоты плазменной

горелки ЧПУ плазмореза

Вольтметр имеет три положения (установлены ограничители

хода, и отражатель (маленький кусочек фольги)) "Меньше",

"Норма", "Больше". В положении "Меньше" срабатывает первый оптодатчик и первое реле, в положении "Больше" срабатывает

второй оптодатчик и второе реле, в положении "Норма" оба

оптодатчика и реле в выключенном состоянии.

При включении источника тока плазмы

напряжение на входе 300В, стрелка отражает луч оптодатчика

"Больше", срабатывает первое реле и мотор опускает горелку.

Происходит контакт горелки с деталью, загорается плазменная

дуга, напряжение падает до 60В, стрелка переходит в

положение "Меньше", срабатывает второй оптодатчик и второе

реле, мотор поднимает горелку, до тех пор пока не будет

положение стрелка "Норма". Когда источник тока плазмы

выключается стрелка переходит в положение "Меньше" и второе

реле поднимает горелку до срабатывания ограничивающего

концевика. (Лампочка (на видео) включена параллельно

моторчику для уменьшения холостого "выбега", т.е. без

лампочки или гасящего резистора после срабатывания концевика

моторчик продолжает вращаться по инерции, а гасящее

сопротивление (лампочка) "тормозит" моторчик после

отключения питания)

Вариант 2 С

использованием шагового двигателя и под управлением

оси Z программой

Mach3 Основа как

описано выше, только в приводе оси Z

задействована программа Mach3

преимущество данного варианта - точная высота прокола и

расширенные настройки ТНС.

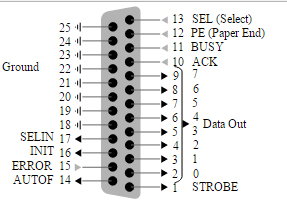

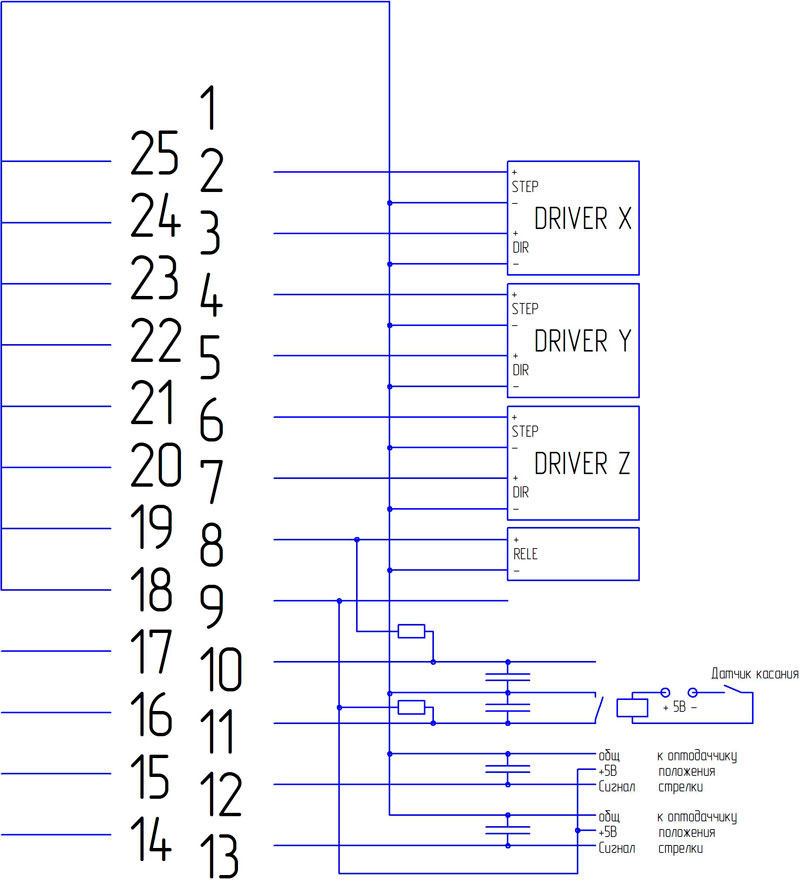

Подключение 2 -

шаг мотора X,

3 - направление

мотора Х,

4 - шаг мотора

Y,

5 - направление мотора

Y,

6 -

шаг мотора Z,

7 - направление

мотора Z,

8 - выход включения плазмы,

9 -

выход +5в для подтяжки входов

10 - вход THC ON сигнал включения

ТНС,

11 - вход касания поверхности,

12 - вход THC UP сигнал ТНС вверх,

13

- вход THC DOWN сигнал ТНС вниз

Тактика работы: пример G кода

G0 X50.0000 Y50.0000

'холостое перемещение

G31 Z-150 F400 'опускаем до касания до -150 со скоростью 400

мм в минуту

G92 Z-4 'обозначаем Z как -4

G0 Z1 'поднимаемся до 1мм

M3(PLasma On) 'включаем плазму

G4 P0.5000 'ждём 0,5 сек

G1 X0.0000 Y0.0000 F600.00

'рабочее перемещение со скоростью 600 мм в

минуту

G4P0.50

M5 (Plasma Off)

G0 Z50 'поднимаем голову на 50мм

M30 или тоже самое можно

организовать с применением макросов

C:\Mach3\macros\plasma

m3.m1s

ActivateSignal(Output2) 'подаем +5В на выход 2 ЛПТ

Code "G31 Z-50 F1000" 'опускаем до касания до -50

со скоростью 1000

While IsMoving() ' Подождать пока произойдет

касание

Wend

Code "G92 Z-3" 'обозначаем Z как -3

Code "G0 Z1" 'поднимаемся до 1мм

While IsMoving()

Wend

DoSpinCW() 'включаем плазму

Code "G4 P0.5000" 'пауза 0,5 сек

Code "F1000" ' <--------- рабочая скорость реза мм

в минуту

m5.m1s

Code "G4 P0.5000" 'пауза 1 сек

DoSpinStop() 'выключаем плазму

DeactivateSignal(Output2) 'подаем 0 на выход 2 ЛПТ

Code "G0 Z100"

While IsMoving()

Wend Тогда тот же код будет таким: G0 X50.0000 Y50.0000

холостое перемещение

M3(PLasma On) включаем плазму

G1 X0.0000 Y0.0000

рабочее перемещение

M5 (Plasma Off)

M30 Для редактирования

файлов макроса и g-кодов пользуйтесь этим

блокнотом

https://notepad-plus-plus.org/ Установите программу

Pronest

Скопируйте в папку CFF постпроцессор для

mach3 Mach3_NO_Z.cff

Настройка Pronest очень простая и русский

интерфейс. |